Eine CO₂-freie Kreislaufwirtschaft

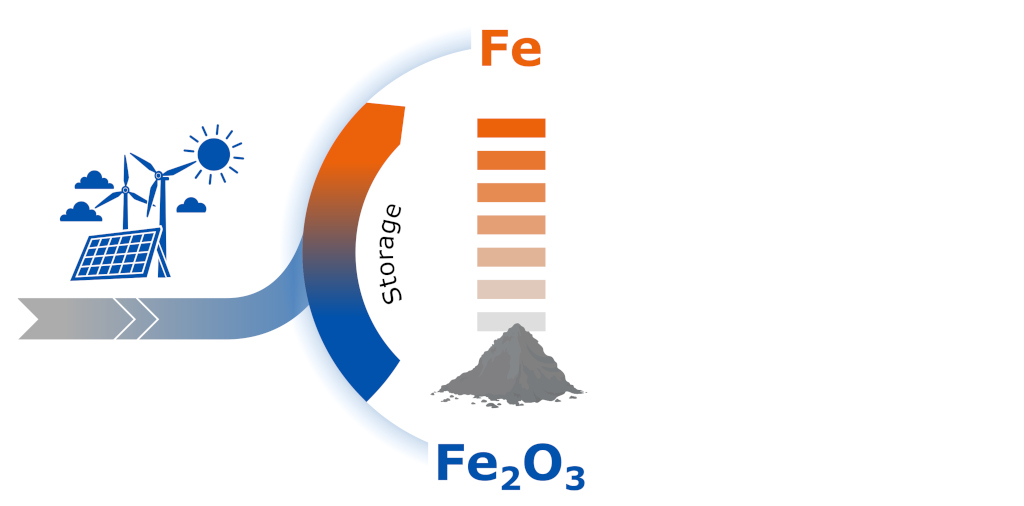

Die Energiewende braucht innovative Lösungen für die Speicherung erneuerbarer Energie. Reaktive Metalle ermöglichen einen nachhaltigen Kreislauf:

Mit Eisenpulver und seinen Oxiden als CO₂-freien Energieträgern können wir Wind- und Sonnenenergie über lange Zeit speichern und bei Bedarf wieder freisetzen.

Clean Circles ist ein Forschungsprojekt der TU Darmstadt, das Eisen als klimaneutralen Energieträger entwickelt.

Die Grundidee ist einfach: Eisenpulver verbrennt bei hohen Temperaturen und produziert dabei nur Wärme und Eisenoxid (Rost) – kein CO₂!

Der entstehende Rost kann anschließend wieder zu Eisen reduziert werden, wodurch ein vollständig sauberer Kreislauf entsteht.

Stellen Sie sich vor, Sie streuen Eisenstaub in eine Flamme: er brennt mit intensiver, orangeroter Glut.

Bei der Verbrennung von Eisenpulver entstehen Temperaturen von bis zu 2000°C.

Das ist heißer als die meisten Industrieöfen und reicht aus, um Dampf für Stromturbinen zu erzeugen oder direkt Industrieprozesse zu befeuern.

Erstmals haben wir einen Brennstoff, der keine klimaschädlichen Emissionen verursacht und trotzdem die Energiedichte fossiler Brennstoffe erreicht.

Eisenpulver kann monatelang gelagert werden, ohne an Energie zu verlieren – im Gegensatz zu Batterien oder Wasserstoff.

Es ist ungiftig, nicht explosiv und kann mit bestehender Infrastruktur transportiert werden.

Energiespeicherung

__________

© MEH

© MEH

Mit regenerativ erzeugtem Strom wird Eisenoxid in Eisen umgewandelt (Reduktion) und die erneuerbare Energie so in kompakter Form chemisch gespeichert.

Lagerung

__________

© MEH

© MEH

Eisenpulver kann über lange Zeiträume sicher und verlustfrei gelagert und einfach transportiert werden.

Energienutzung

__________

© MEH

© MEH

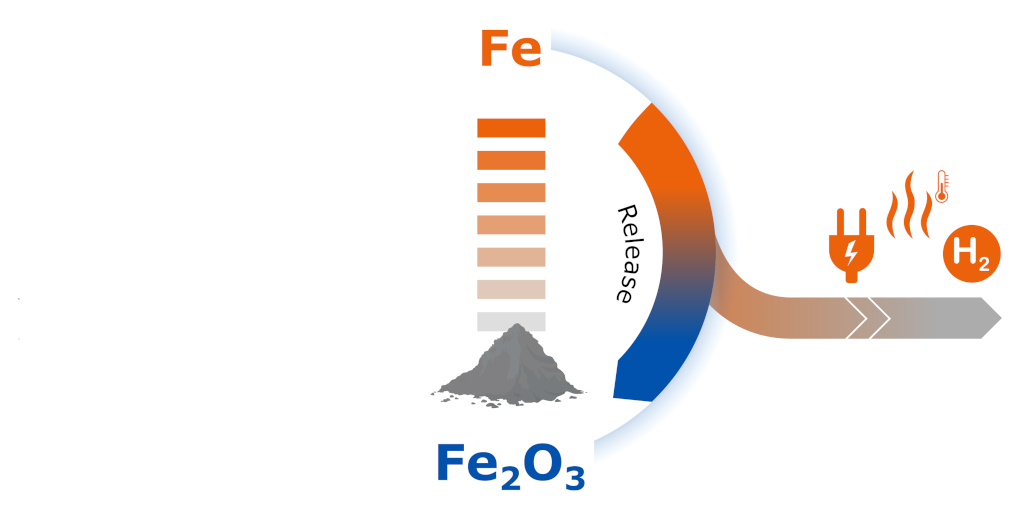

Bei Bedarf wird das Eisen oxidiert und setzt so Wärme bei hohen Temperaturen frei - nutzbar für Stromerzeugung in Kraftwerken, Industrie oder Fernwärme.

Recycling

__________

![]() © MEH

© MEH

Das Eisenoxid wird zurückgeführt und wieder zu Eisen reduziert. So schließt sich der CO₂-freie Kreislauf.

Schritt 1

© MEH

© MEH Schritt 2

© MEH

© MEH Schritt 3

© MEH

© MEH Schritt 4

Wir kennen es von Wunderkerzen und Feuerwerken: Eisenstaub brennt mit intensiver, orangener Flamme. Bei der Verbrennung entstehen Temperaturen von bis zu 2500°C – ideal für die Stromproduktion in einer Dampfturbine, Industrieprozesse oder Fernwärme.

| Kategorie | Eisenpulver | Wasserstoff |

|---|---|---|

| Energiedichte | bis zu 16,1 kWh/l | 2,61 kWh/l (verflüssigt) 1,33 kWh/l (700 bar) |

| spez. Energie | 2,1 kWh/kg 7,36 MJ/kg |

33,3 kWh/kg 120 MJ/kg |

| Dichte | 7,874 kg/l | 0,0735 kg/l (verflüssigt) |

| Effizienz Strom-zu-Wärme | >50% | |

| Effizienz Strom-zu-Strom | >30% | 18–46% |

| Speicherzyklen / Lebensdauer | ∞ Zyklen | |

| Selbstentladung | keine | verflüssigt: bis zu 1 % pro Tag |

| Partikelgröße | 20–150 µm | — |

Seit 2020 haben sich an der TU Darmstadt zahlreiche Aktivitäten rund um metallische Energieträger entwickelt. Der Fokus liegt dabei auf Eisen und Aluminium – aufgrund ihrer breiten Anwendbarkeit, guten Verfügbarkeit und hohen Energiedichte.

Die Projekte knüpfen an das erfolgreiche Clusterprojekt Clean Circles an und reichen von der grundlagenorientierten Forschung bis zu anwendungsnahen Transferaktivitäten. Als zentrale Technologie- und Transferplattform bündelt und koordiniert der Metal Energy Hub diese Arbeiten.

Aktueller Stand: Derzeit 30-35% (Strom zu Strom)

Herausforderung: Der Wirkungsgrad liegt durch die zweistufige Umwandlung (Strom→Wasserstoff→Eisenreduktion und Eisenverbrennung→Dampf→Strom) unter dem direkter Elektrifizierung.

Lösungsansätze: Entwicklung direkter elektrochemischer Reduktionsverfahren und optimierter Verbrennungstechnologien. Ziel: 45-50% Wirkungsgrad bis 2030.

Aktueller Stand: Ungleichmäßige Verbrennung bei großen Mengen

Herausforderung: Eisenstaub brennt sehr schnell ab. Für kontinuierliche Energiefreisetzung muss die Zufuhr präzise gesteuert werden, um konstante Temperaturen zu gewährleisten.

Lösungsansätze: Entwicklung spezieller Brenner mit kontinuierlicher Staubzufuhr und optimierter Luftzumischung. Tests laufen bereits erfolgreich in Pilotanlagen.

Aktueller Stand: Eisenpulver: 600-800 €/Tonne

Herausforderung: Die Kosten für Eisenpulver-Produktion und Kraftwerksumrüstung müssen sinken, um mit anderen Energieträgern konkurrieren zu können.

Lösungsansätze: Skalierung der Produktion und CO₂-Bepreisung machen die Technologie zunehmend attraktiv. Bei 100€/t CO₂-Preis wird Eisenverbrennung konkurrenzfähig.

Aktueller Stand: Pilotanlagen mit 100 kW Leistung

Herausforderung: Der Sprung von Labormaßstab zu Kraftwerks-Dimensionen (100+ MW) erfordert völlig neue Anlagentechnik und Logistikkonzepte.

Lösungsansätze: Stufenweise Skalierung über 1 MW und 10 MW Demonstrationsanlagen. Erste kommerzielle 50 MW Anlage für 2028 geplant.